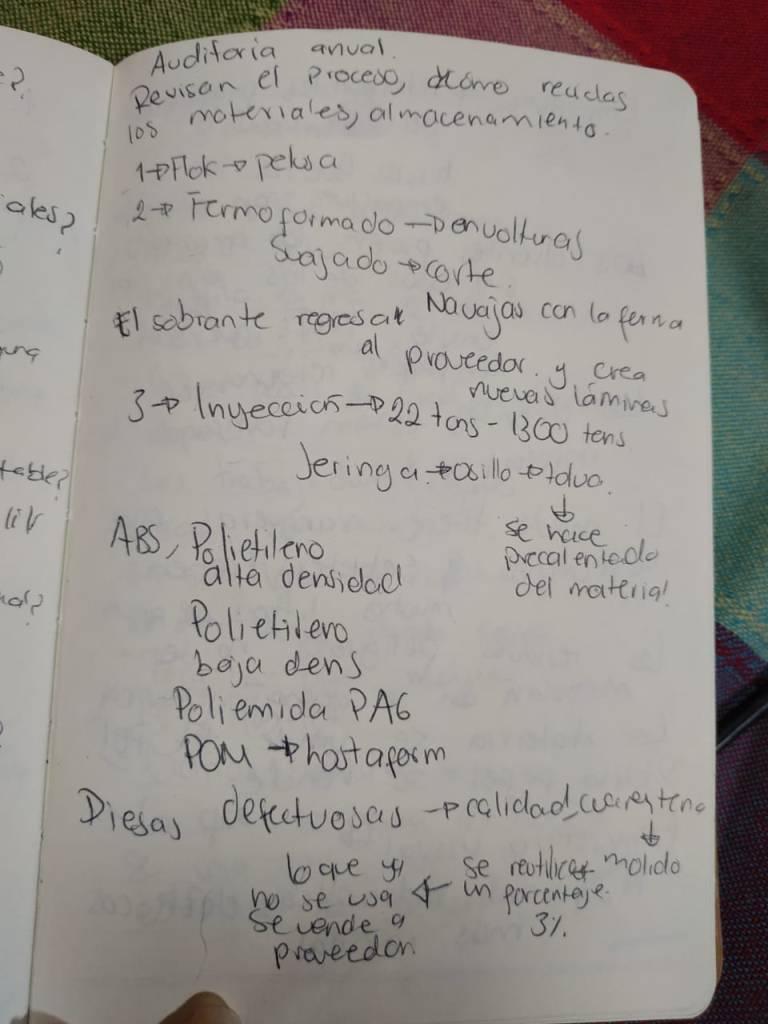

El día viernes 31 de Enero del 2020, hicimos un “Tour guiado” en Daranjo, una empresa que se dedica a la producción de partes plásticas pertenecientes a automóviles. En ésta empresa se hacen tres procesos básicos:

- Floking

- Termoformado

- Inyección

Cada uno será expuesto de manera más detallada durante el documento. La razón de hacer un tour en ésta empresa fue principalmente conocer que alternativas aplican para reducir su daño al medio ambiente. También conocer que tanto promueven la ecología y la economía circular o qué tan importante la consideran. Conocer el contexto de la empresa nos ayudará a tener un panorama más concreto de la forma de actuar de las empresas conforme a la economía circular.

Bitácora

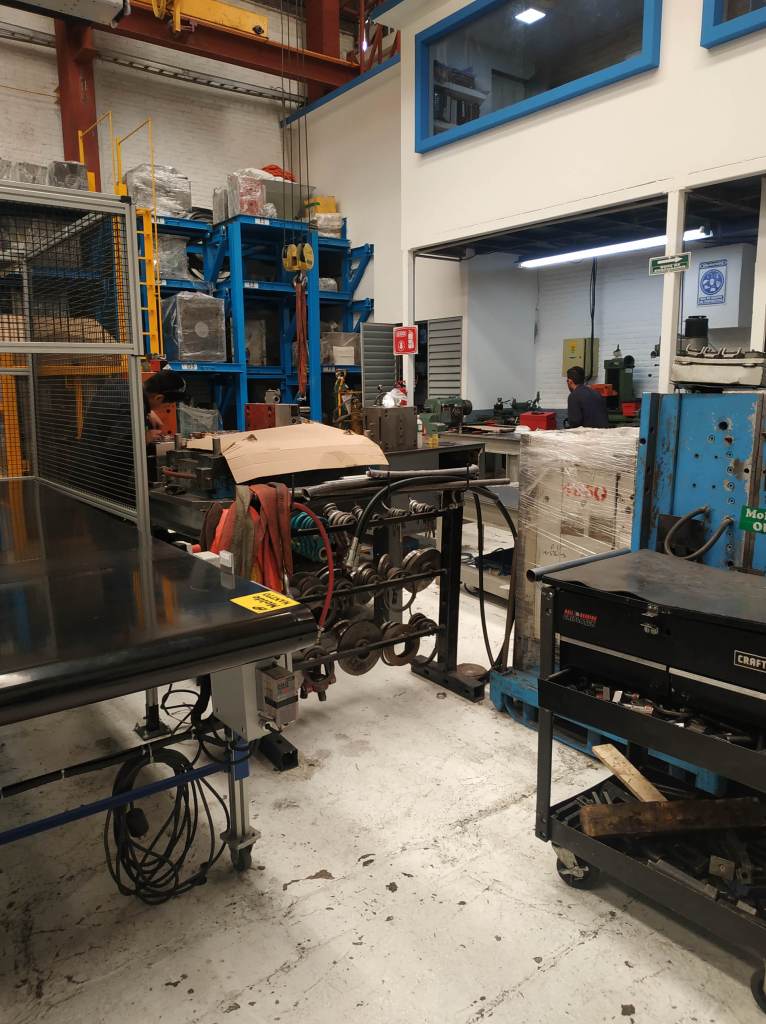

- Inicio: Nos dirigimos a la empresa a la cuál llegamos a las 9:00 aproximadamente, preparamos nuestro equipo de seguridad ya que estaba prohibido entrar a los procesos sin zapatos industriales y con cabello suelto, ésto gracias al riesgo que se tiene al permanecer cerca de la maquinaria.

- Comenzamos el recorrido con el primer proceso: Flocking. La señorita Diana … nos explicó el proceso detalladamente. Éste comienza con un material muy pequeño de plástico que da la impresión de terciopelo, el material es introducido en una cámara en donde los trabajadores cubren de pegamento las piezas plásticas utilizadas en los automóviles. Una vez terminado el proceso, se forraban con “Flock” y se llevaban a los hornos, éstos secaban el pegamento para que el Flock no se desprendiera. El desperdicio del Flock se podía reutilizar algunas veces, hasta que dejara de cumplir la calidad deseada por los clientes. Finalmente se empaquetaban las piezas dentro de bolsas plásticas selladas. Cabe recalcar que los trabajadores dentro de la cámara de Flock tienen más equipo de protección, principalmente en boca y nariz para evitar cualquier problema de salud.

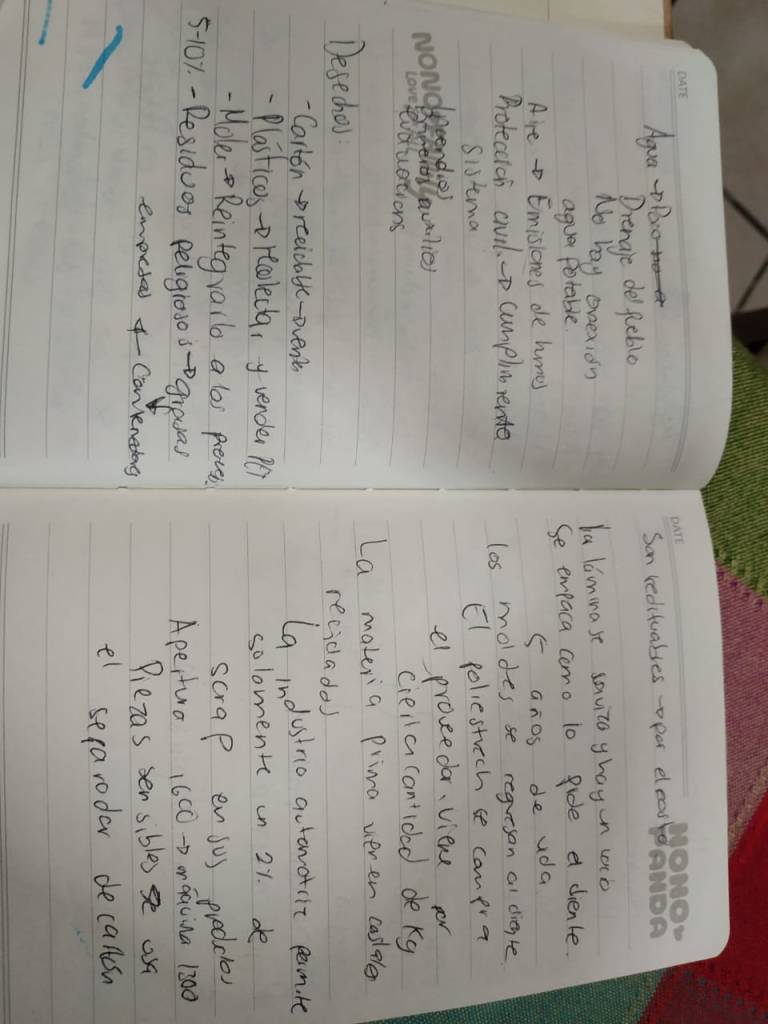

- Al terminar el proceso de Flocking pasamos al siguiente: Termoformado. Dentro de este proceso se utilizan láminas delgadas de plástico que se van introduciendo a la maquinaria. Éstas forman las piezas con moldes de metal como base. Una vez formada la pieza, se cortan las láminas con rodillos y cuchillas en una plancha, al terminar son selladas en bolsas plásticas. Los residuos son enviados a los molinos para ser reutilizados.

- En la siguiente nave se encontraba la maquinaria del tercer y último proceso: Inyección. Durante este proceso pudimos observar la maquinaria más grande de la empresa, ésta era principalmente de luz al principio pero fue remplazada por híbridas pues el trabajo es el mismo pero los costos disminuyen y la velocidad aumenta. En el proceso se crean piezas de diferentes tamaños, principalmente pequeñas como los tapones de los automóviles. Al recordar estas piezas que salen en cadena de las máquinas, todo el material no utilizado se envía a los molinos. Aquí se utiliza agua para enfriar el material, este líquido corre por unos tubos a lo alto de la nave, y no es necesario desecharla frecuentemente, solamente rellenar la que se haya vaporizado. Aquí también se crean algunos desechos químicos que permiten que el agua no se apeste o oxide la maquinaria, sin embargo, estos residuos son entregados a un proveedor especial.

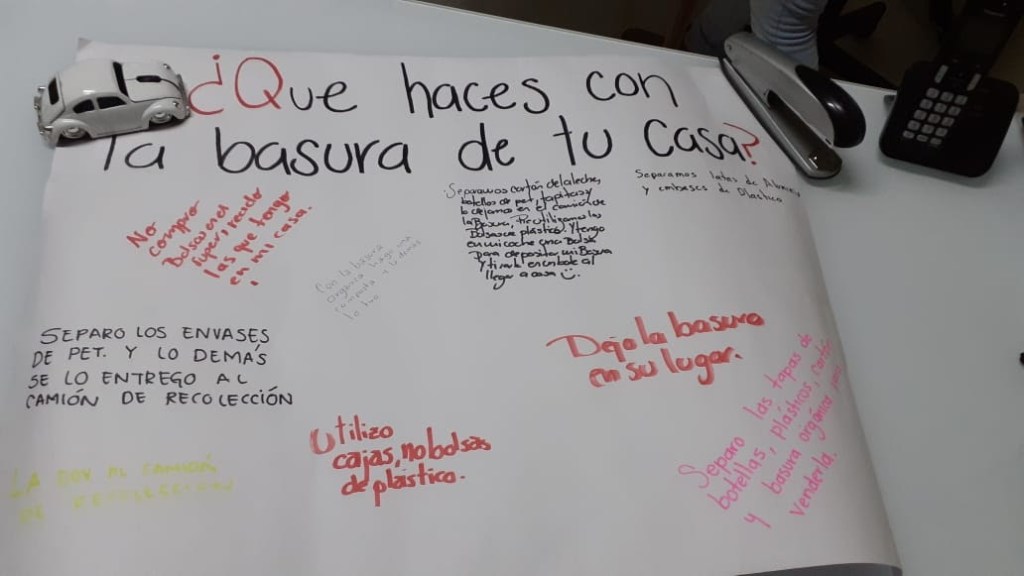

- Al terminar del recorrido por las naves, regresamos a las oficinas de los trabajadores y practicantes, en este momento nos ofrecieron un recorrido por las instalaciones mostrándonos así el comedor, la sala de juntas y la oficina del gerente y la del jefe. Al estar en el comedor colocamos una “Grafitti Wall”(Método que en el que los participantes pueden ofrecer sus comentarios libremente, estos comentarios pueden ser directamente en el contexto que se necesite.(Martin,2012)) con la pregunta “¿Qué haces con la basura de tu casa?”. La razón de este ejercicio es la siguiente: durante el recorrido observamos que la empresa promovía el reciclaje, por lo que queríamos ver que tanto había impactado su campaña dentro de los trabajadores.

6. Finalmente hicimos 4 entrevistas, éstas comienzan a continuación.

La primera entrevista fue con Javier Nezahuac, un Ingeniero que nos explicó las acciones que lleva la empresa desde su punto de vista. También buscamos conocer las acciones personales que tomaba él conforme a la sustentabilidad. La entrevista se encuentra en el siguiente link. Si desea escuchar audio de la entrevista de clic aquí.

La segunda entrevista se la hicimos a Francisco Javier Godínez, el encargado de Recursos Humanos, él nos explicó la relación que tiene la empresa con las leyes y algunas de las razones por las cuales volverse una empresa sustentable implica mucho trabajo. También nos comentó sobre qué le pasa a los residuos que genera la empresa. Link de la entrevista. Link del audio de la entrevista.

Nuestra entrevista nos ayudó a conocer la visión de la empresa y si hay algún plan en cambio de materiales. También conocer de qué manera les ayudaría a ellos convertirse en una empresa sustentable. Ésta entrevista fue para Esteban Muñoz, gerente de planta. Link de la entrevista. Link del audio.

Finalmente hicimos una entrevista a los directivos de la empresa: Gerardo Villagómez y Omar Michel, esto con el objetivo de conocer cuál era su perspectiva conforme a la sustentabilidad, si había habido cambios desde que inició la empresa y conocer un poco más de ésta desde sus principios. También conocimos las prioridades de los empresarios y sus razones específicas para no invertir en la producción de productos biodegradables o reutilizables. Clic aquí para ver la entrevista. Audio de la Entrevista

Datos extra

Durante el recorrido por el comedor de la empresa tuvimo la oportunidad de platicar con uno de los trabajadores, él nos explicó que el plástico de por ejemplo, botellas de refresco, se lo entregaban lo que le daba oportunidad de venderlo. También la señorita que nos estaba dando el tour nos dijo que una de las acciones que tomaban para fomentar esto en los trabajadores era comprar flores para la virgen con el dinero obtenido de las botellas o el cartón. Aún a pesar de estos esfuerzos es complicado que las personas tiren la basura en su lugar , pero que ya se empiezan a ver los cambios en los trabajadores.

Otro dato que nos llamó mucho la atención fue que “Audi” uno de los clientes les entregaba cajas de plástico para que guardaran las partes de automóviles, esto promovía que no se utilizaran cajas de cartón, ya que estas cajas de plástico eran reutilizables, pero eran propiedad de audi. La empresa también buscaba promover éste método de empaquetado ya que se reducían los costos. De cualquier manera, las cajas de cartón se utilizaban mínimo tres veces , osea, podían dar tres viajes.

También existe una zona de cuarentena para las piezas que salen defectuosas, las que aún se pueden reutilizar son llevadas a los molinos.

Y por último, existían letreros del cuidado del agua y el cuidado de la luz.

Conclusiones

Durante esta actividad logramos darnos cuenta de los siguientes puntos:

- La empresa intenta imprementar medidas para promover la sustentabilidad pero ésto es muy complicado de cumplir por la mentalidad de los trabajadores ya que muchas veces no siguen las normas designadas por la empresa.

- La empresa se dio cuenta que la mayor parte de lo que se le puede considerar “basura” producida termina siendo una ganancia al ser vendida, ésto no es una ganancia considerable sin embargo se logran solventar gastos pequeños como los limpiadores.

- El mercado es el que manda la calidad de los productos o los materiales que éstos necesitan , por eso las empresas se adecuan a las necesidades de las comunidades

- La empresa se preocupaba por el bienestar de sus trabajadores y por eso buscaba que las opciones para promover la cultura sustentable fueran interesantes para ellos.

Conclusión del Grafitti Wall

- Los trabajadores dentro de la empresa no tienen acciones tan sustentables pero ha aprendido que pueden obtener dinero de su basura , o aunque no sea necesario, comienzan a separar los plásticos reutilizables de la basura normal. Algunos trabajadores evitan consumir plástico.

Martin, B; Hannington, B. (2012). Universal Methods of Design. China: Rockport Publishers